Solutions De Logistique Sortante Pour Le Commerce Électronique

Solutions De Logistique Sortante Pour Le Commerce Électronique

QU’EST-CE QUE LA LOGISTIQUE SORTANTE ?

Pour faire simple, il s’agit du segment de la chaîne d’approvisionnement totale qui se concentre sur les marchandises se trouvant dans la zone d’expédition ou dans un centre de distribution, et en attente d’être expédiées. Pour réussir dans ce segment de la chaîne d’approvisionnement, il faut prêter attention aux points clés des processus logistiques sortants spécifiques à l’emplacement de l’entrepôt. Il est essentiel d’employer les méthodes les plus efficaces et les plus précises dans les différentes étapes de sortie, telles que la préparation des palettes, le chargement des camions et enfin l’expédition jusqu’à la livraison du dernier kilomètre de livraison des marchandises. Afin d’assurer un haut degré combiné de débit et de précision, il est primordial de déterminer les meilleures solutions de logistique sortante telles que la combinaison de diverses technologies automatisées, de systèmes de gestion d’entrepôt et d’une gestion logistique de pointe.

PROCESSUS LOGISTIQUES SORTANTS

Si les services de logistique entrante et sortante peuvent être hébergés dans le même entrepôt, leurs processus et leurs relations diffèrent. La logistique entrante se concentre sur l’approvisionnement en fournitures entrantes, le stockage, les relations avec les fournisseurs et la logistique inverse (retour des marchandises à l’arrivée), tandis que les opérations logistiques sortantes concernent l’arrivée dans la zone d’expédition, la vérification finale, le chargement dans le véhicule, etc. La destination finale de l’expédition peut être un centre de distribution, l’entrepôt d’un partenaire de distribution, l’utilisateur final ou l’envoi direct des produits aux clients. Il est important d’entretenir de bonnes relations avec tous les partenaires de la chaîne d’approvisionnement afin de garantir une livraison précise et rapide des marchandises.

La bonne solution de logistique sortante variera en fonction du type des produits finis manipulés, de la taille de l’entrepôt, des méthodes de livraison employées et du destinataire des marchandises. Il est impératif de développer et de maintenir une stratégie claire de gestion de la chaîne d’approvisionnement afin de garantir la réussite des processus logistiques sortants. L’objectif ultime de toute stratégie mise en œuvre doit être l’entière satisfaction du client, et ce, en s’assurant que le produit correct est livré en bon état et à temps afin d’offrir un excellent service client. La récente pandémie a entraîné une augmentation aussi forte qu’inattendue des achats en ligne, ce qui a eu un impact sur l’offre et la demande en produits finis et en livraison sur l’ensemble de la chaîne d’approvisionnement. Les attentes des clients ont augmenté, ces derniers pouvant observer en temps réel les statuts de leurs commandes et des livraisons, ce qui laisse peu de place aux erreurs dans la livraison de leurs marchandises. Même en proposant le meilleur produit de leur secteur, les fabricants auront du mal à maintenir leur succès s’ils ne disposent pas d’une base solide de satisfaction de la clientèle. Il est donc essentiel d’identifier la stratégie de gestion de la chaîne d’approvisionnement qui conviendra le mieux à un fabricant spécifique et qui lui permettra de garder la maîtrise des coûts logistiques, tout en développant et en augmentant sa clientèle.

LES SOLUTIONS DE LOGISTIQUE SORTANTE DATALOGIC

Leader mondial de la capture automatique de données et de l’automatisation, Datalogic est parfaitement placé pour faciliter le déploiement transparent de processus logistiques sortants, que les opérations concernent une ou 100 lignes logistiques, un ou 100 quais de chargement. En associant des logiciels de gestion d’entrepôt (WMS) et de gestion logistique (LMS), les solutions dotées de divers équipements technologiques Datalogic dans l’exécution de solutions de logistique sortante se traduiront par une augmentation de l’efficacité, de la précision, des revenus et de la satisfaction du client, tout en aidant à répondre et à dépasser les attentes des clients. Datalogic peut aider les services logistiques à atteindre un résultat optimal de réduction des coûts logistiques tout en augmentant la satisfaction du client.

PALLET PREPARATION

La préparation des palettes est la dernière activité avant l’expédition et offre une ultime opportunité d’identification et de correction de toute erreur avant que le produit ne quitte l’enceinte du centre logistique. Avec son large champ de vision, l’imageur industriel fixe Matrix 320 offre une grande tolérance de positionnement des étiquettes, ce qui en fait l’appareil parfait pour la traçabilité des palettes. Le retour lumineux 360° donne une indication immédiate sur le résultat de la lecture, et est visible de loin même dans les environnements fortement lumineux.

La préparation des palettes est la dernière activité avant l’expédition et offre une ultime opportunité d’identification et de correction de toute erreur avant que le produit ne quitte l’enceinte du centre logistique. Avec son large champ de vision, l’imageur industriel fixe Matrix 320 offre une grande tolérance de positionnement des étiquettes, ce qui en fait l’appareil parfait pour la traçabilité des palettes. Le retour lumineux 360° donne une indication immédiate sur le résultat de la lecture, et est visible de loin même dans les environnements fortement lumineux.

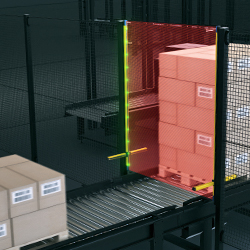

PALETTISATION - SÉCURISATION DES MACHINES

L'extrême flexibilité du SH4 permet de sécuriser le passage du matériel en s'adaptant à sa taille, à sa direction et à sa vitesse. Pour une sécurité accrue, la partie du rideau lumineux à assourdir peut être limitée à une zone fixe ou s'ajuster automatiquement à la hauteur du matériel.

L'extrême flexibilité du SH4 permet de sécuriser le passage du matériel en s'adaptant à sa taille, à sa direction et à sa vitesse. Pour une sécurité accrue, la partie du rideau lumineux à assourdir peut être limitée à une zone fixe ou s'ajuster automatiquement à la hauteur du matériel.

SCANNER INDUSTRIEL STATIQUE MATRIX 320 (SIS)

Les scanners Matrix 320 sont des scanners industriels fixes d’images 2D qui offrent un champ de vision supérieur. La série Matrix 320 permet à l’atelier de bénéficier de solutions de lentille liquide et à monture C, ainsi que de performances de lecture exemplaires qui permettent de maintenir les processus logistiques sortants à leur vitesse maximale. Les opérations mains libres sont optimisées pour une meilleure productivité dans les segments de l’intralogistique et de la logistique, grâce à la réactivité du lecteur Matrix 320 5 MP qui offre une profondeur de champ exceptionnelle, un nouveau système de visée à quadrillage ainsi qu’un nouveau capteur de distance embarqué, pour une expérience utilisateur et un débit de lecture optimaux. Avec sa connectivité industrielle complète, son retour de lecture 360°, sa petite taille globale, ses connecteurs rotatifs, son support à remplacement rapide et son adaptateur intelligent qui offre une mise au point en temps réel, ce SIS industriel sera un allié de choix dans les processus logistiques sortants, tels que la préparation des palettes, l’exécution des commandes, la vérification des bacs et la traçabilité des palettes.

CHARGEMENT DES CAMIONS

Dans la zone de sortie, les palettes doivent être identifiées avant de quitter le centre de distribution : une large zone de lecture est alors nécessaire, car de nombreux codes-barres sont généralement répartis sur une ou plusieurs palettes. Grâce à son grand capteur CMOS 9 MP et à sa mise au point dynamique, AV900 répond parfaitement à ces besoins.

Dans la zone de sortie d’un entrepôt ou d’un centre de distribution, les articles sont généralement déjà empilés et emballés sur des palettes, prêts à être soulevés par des chariots élévateurs. La préparation d’une expédition consiste à identifier les produits de la commande de chaque client, à les soulever et à les placer dans le camion, puis à mettre à jour le système avec les informations sur les nouveaux niveaux de stock avant d’expédier les marchandises. Comme toute autre opération d’entrepôt, le processus de chargement des camions doit être automatisé et rationalisé afin de répondre aux exigences de débit élevé pour satisfaire la demande des clients.

Les quelques minutes gagnées lors du chargement d’un camion s’additionnent rapidement, ce qui se traduit par des économies considérables pour les entreprises sur une base annuelle. Les palettes étant généralement assez grandes, la lecture de plusieurs codes-barres sur une (voire plusieurs) palette(s) nécessite un scanner de codes-barres puissant, capable d’identifier les articles facilement et rapidement, même lorsque les codes-barres sont endommagés, difficiles à lire ou obscurcis par un emballage transparent.

Le AV900 de Datalogic, grâce à son grand capteur 9 MP et à sa mise au point dynamique, répondra aux demandes les plus exigeantes. Il existe bien sûr d’autres façons de scanner les codes-barres sortants, notamment via des scanners portatifs et des PDT (terminaux de données portables), mais ceux-ci n’offrent pas le même débit qu’un imageur industriel hautes performances tel que le AV900.

SCANNER INDUSTRIEL FIXE AV900

L’imageur industriel hautes performances AV900 est une caméra haut de gamme ultra-performante pour les applications de transport et de logistique. Il place la barre très haut pour les lecteurs d’images 2D sur toutes les tailles de convoyeurs ainsi que pour les applications de lecture statique. Les utilisateurs bénéficient de capacités haute résolution et peuvent également choisir parmi différentes optiques et configurer une mise au point dynamique ou réglable par logiciel, afin d’adapter les performances à leurs besoins. Son capteur CMOS 9 MP, sa mise au point dynamique ou réglable et ses multiples options d’objectifs sont d’excellents arguments pour les présentations d’objets avec ou sans personnel dans les processus logistiques sortants. Le lecteur AV900 offre 60 % de couverture supplémentaire par rapport aux autres caméras couramment utilisées en logistique. Il peut capturer en continu des images très haute résolution (jusqu’à 32 images par seconde). La technologie PackTrack™ de Datalogic est essentielle pour garantir des performances optimales en cas de distance réduite entre les articles, sans risque de mauvaise affectation. Le scanner AV900 augmentera le débit et les inspections tout au long des processus logistiques sortants tels que l’exécution et la vérification des commandes, la traçabilité des cartons et des bacs, ou encore la logistique inverse. Il sera un atout précieux lors de l’inspection des palettes afin de s’assurer que les bons articles sont chargés pour l’exécution des commandes.

EXPÉDITION

Lorsqu’un article quitte le centre de distribution en vue d’être livré à un utilisateur final, un restaurant ou un magasin, il est important d’enregistrer cette transition : en effet, c’est durant cette phase que la propriété de l’article change. Avec son large écran, le Memor 30-35 est la solution idéale.

L’expédition est un élément essentiel de tout entrepôt ou centre de distribution. Les marchandises sortantes sont expédiées soit vers les clients, soit vers une installation de stockage en aval. La lecture des codes-barres d’expédition constitue la dernière étape du système de gestion d’entrepôt. La lecture réussie des marchandises sortantes est impérative pour capturer les informations pertinentes et assurer la traçabilité.

Les PDA de Datalogic, comme le Memor 30-35, sont conçus pour capturer facilement les informations grâce à leur grand écran facile à lire. Il est essentiel de disposer d’un appareil conçu pour résister à des environnements de travail difficiles et à de multiples chutes au sol. Les opérateurs pouvant être amenés à sortir de l’enceinte du centre de distribution, il est important de maintenir la connectivité avec le WMS afin de ne jamais manquer l’étape cruciale durant laquelle la propriété d’un article change pour passer à l’état « Expédié ».

PDA MEMOR 30-35

- Lecture 1D/2D haute performance dans un boîtier fin et robuste, avec une batterie interchangeable.

- Complet et simple d’utilisation, avec Android™ 9, pouvant être mis à niveau vers Android™ 10.

- Fonctionne avec Google Mobile Services (GMS) et validé par Google dans le cadre de son programme « Android Enterprise Recommended » pour les appareils renforcés

- Plateforme huit cœurs

- Incorpore le premier système de recharge sans fil de Datalogic

- Intègre des technologies sans fil pour les activités en intérieur et en extérieur

Produits Recommandés

Galerie Vidéos

Memor 30-35 Family for Warehouse Applications

Datalogic Matrix Family | Speed meets flexibility

Datalogic Memor 11 - Rugged Enough for Your Warehouse